氢氟酸生产线自动控制项目介绍

氢氟酸生产线自动控制系统包含三大部分:配料、工艺监控和远程监控。系统采用先进的计量技术及控制手段,自动化程度高、实时监控、反馈周期短、采集、控制精度高、提高粉酸配比精度、严格按粉酸比例控制萤石粉和硫酸的流量、操作简单方便,免去了工人大量的数据记录、计算,避免人为误差,配料系统具有手动、自动两种控制模式,降低了工人劳动强度,提高生产效率。实时监控温度、电流、蒸汽压力等工艺动态,及时准确地反映当前工艺状态,确保生产安全、高效地进行。

系统结构采用全通讯模式,结构简洁、可靠,提高了系统稳定性及可靠性,降低了系统的维护工作。系统配料部分主要由:传感器、下位称重仪表、上位监测仪表、工业PC控制主机、远程操作盒、变频器等基于485通讯的几大模块构成,生产工艺监控部分主要由:温度传感器(PT100及热电偶)、电量传感器(电压、电流)、PT100热电阻远程温度采集器、热电偶远程温度采集器、标准信号采集器、监控工业PC控制主机等基于485通讯的几大模块。其中监控部分通过232通讯和配料部分联系、通过局域网络与远程监控主机联系。

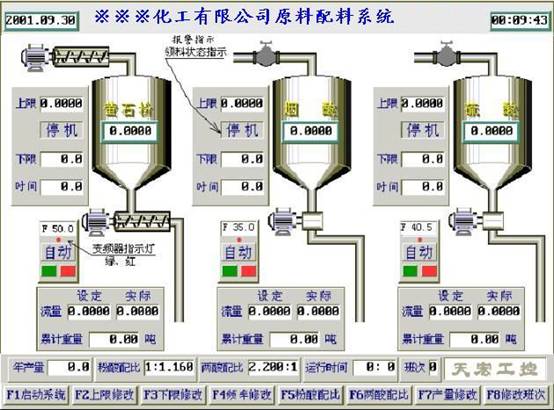

原料自动配料系统

1、三料配比系统中的液料(硫酸、烟酸)计量控制部份由贮料槽、计量槽、变频泵等组成。计量槽由三个称重传感器将信号传给仪表、计算机。计算机根据重量上下限开启领酸泵领酸。流量信号通过计算机与设定流量比较后由计算机给出控制信号控制变频器的流量以保证实际流量与设定流量一致。

2、粉料(萤石粉)计量控制部分由贮料仓、螺旋给料器,计量仓、变频螺旋给料器组成。计量仓由三个称重传感器将信号传给计算机,计算机根据重量上、下限开启、关闭贮料仓与计量仓间的螺旋给料器,并利用计量仓正常放料过程利用减量法对粉流量进行计算。

3、计算机可实时监控变频器的工作情况。调节变频器频率显示变频器的输出功率及各种报警情况,自动采取措施,同时远程手操器可自动跟踪变频器的输出频率,计算机能同步跟踪远程手操器的频率,从而实现手、自动无干扰切换。

4、系统配有远程重量和流量监视仪表和手动领料、变频器远程手操器,具有一套完善的半自动和手动操作系统以保证操作系统的可靠性,同时系统所有采集和控制均采用数字式,所以有较强的抗干扰能力。

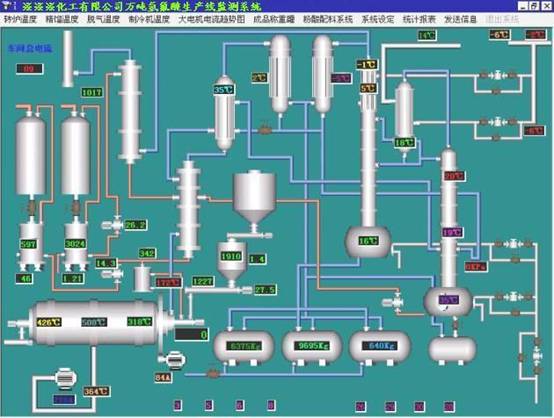

工艺点集中监测系统

数据采集工作站由1台IPC与远程数据采集模块构成,数据采集工作站将采集到的信号转换、分析、储存、校正为生产所需的工艺参数和各种图表,使生产调度人员能迅速、准确、直观地了解生产过程,同时可以根据生产工艺要求设置多路参数的上、下限。提供报警功能,生产管理人员可以通过调看历史趋势曲线,了解生产过程的工艺参数,帮助改进工艺。

物料计量装置

根据厂方要求,为成品贮槽和计量槽设计安装电子计量称。电子秤的物料重量可以在现场通过称重仪表显示,也可以接入控制点集中监测系统的计算机中,在控制点集中监测系统中显示。通过计算机物料管理系统,能为产品销售提供销售磅单、产品销售日报表、月报表及销售数据查询等功能。

无水酸自动充装系统

无水酸自动充装由称重仪表测量地磅上的罐体重量,通讯给计算机,计算机输出控制电气阀实现目标重量控制。当一个空罐放在地磅上后,输入罐号和净充装重量,计算机自动计算出最众重量。人工开启大阀进行充装,启动充装后,计算机监视罐内重量,当达到第一阶段设定值时报警。人工关闭大阀后按计算机按键继续充装,则计算机自动开启小阀,直到达到第二阶段设定值,自动关闭小阀并报警提示抽样化验。化验完毕后,按确定键则存储抽样后的重量并打印出库单。